L’impression 3D FDM / FFF, c’est quoi ?

L’impression 3D FDM (Fused Deposition Modeling) révolutionne la manière dont nous concevons, prototypons et fabriquons des objets dans divers secteurs industriels. Cette technologie de fabrication additive repose sur le dépôt de couches successives de matériau thermoplastique fondu, permettant ainsi de créer des objets en trois dimensions avec une précision remarquable.

Les Avantages

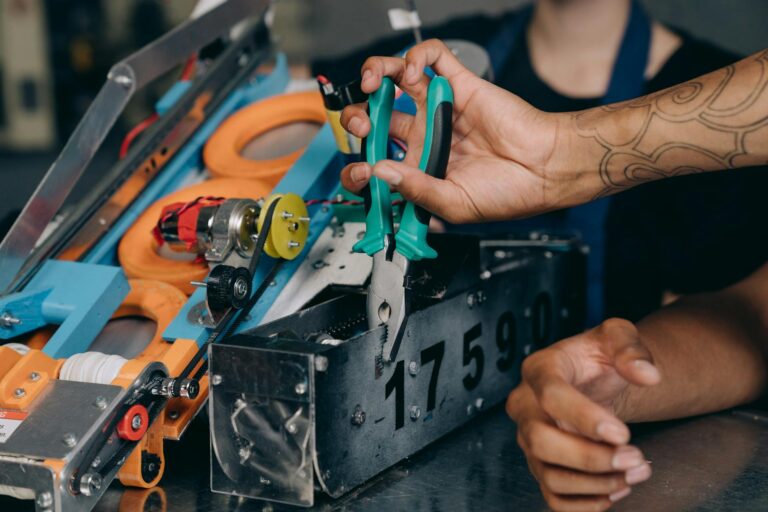

L’un des avantages majeurs de l’impression 3D FDM réside dans sa polyvalence. Elle peut être utilisée pour produire une large gamme de pièces, allant des prototypes conceptuels aux composants finaux fonctionnels, en passant par des pièces de rechange sur mesure. De plus, cette technologie offre une grande liberté de conception, permettant la réalisation de formes complexes et de structures optimisées difficilement réalisables avec des méthodes de fabrication traditionnelles.

L’impression 3D FDM est largement adoptée dans des secteurs aussi variés que l’automobile, l’aérospatiale, la santé et même la mode. Dans l’industrie automobile, elle permet de réduire les délais de développement de nouveaux modèles en produisant rapidement des prototypes fonctionnels pour les tests de validation. Dans le domaine médical, elle est utilisée pour créer des implants sur mesure et des prothèses adaptées à l’anatomie spécifique de chaque patient, améliorant ainsi les résultats chirurgicaux et la qualité de vie.

De plus, l’impression 3D FDM favorise la durabilité en réduisant les déchets de fabrication, car elle utilise uniquement la quantité de matériau nécessaire pour chaque objet, contrairement aux méthodes de fabrication traditionnelles qui génèrent souvent des surplus de matériaux. Cette approche plus écologique contribue à la transition vers une économie circulaire et à une réduction de l’empreinte carbone de la fabrication industrielle.

Comment ça marche ?

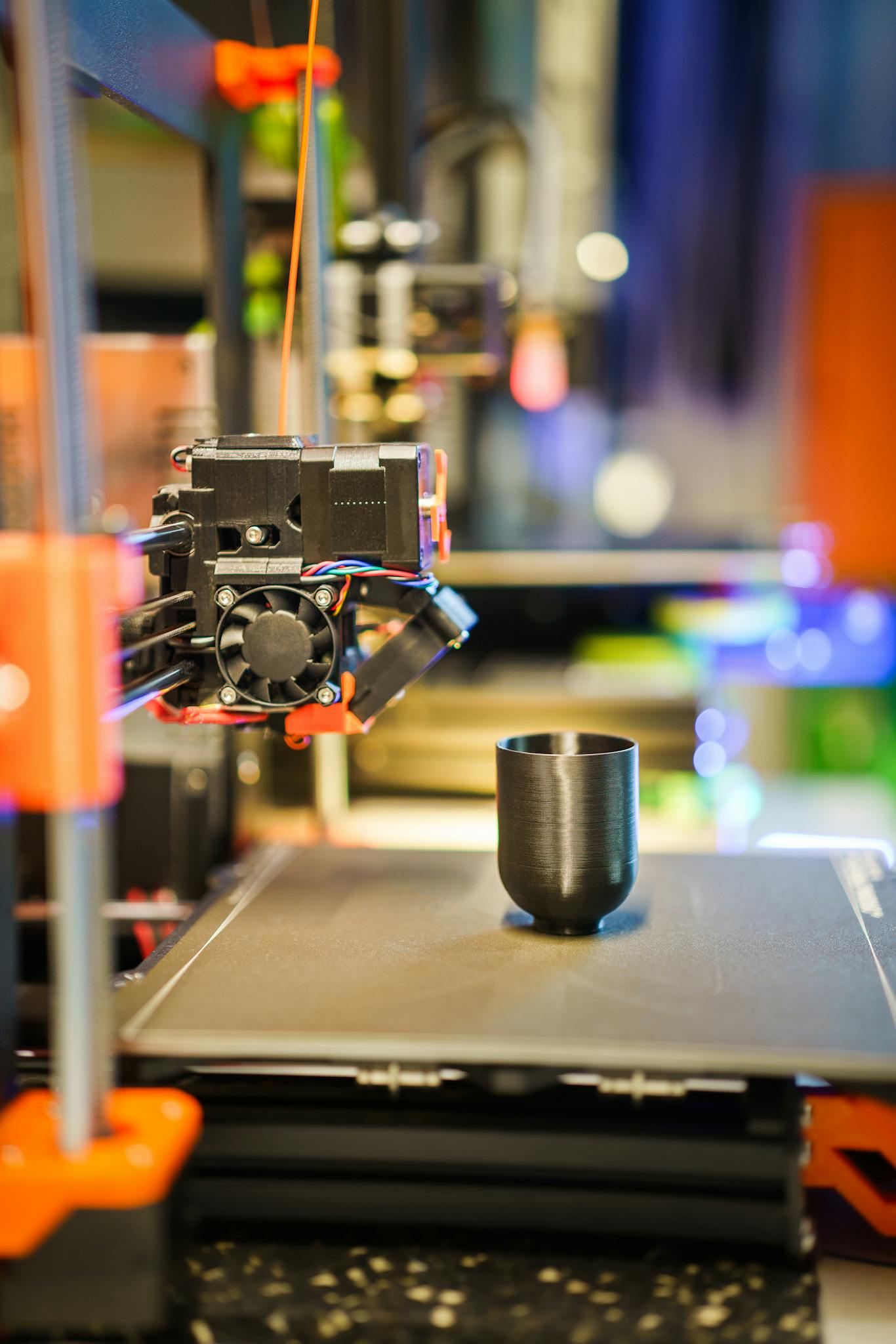

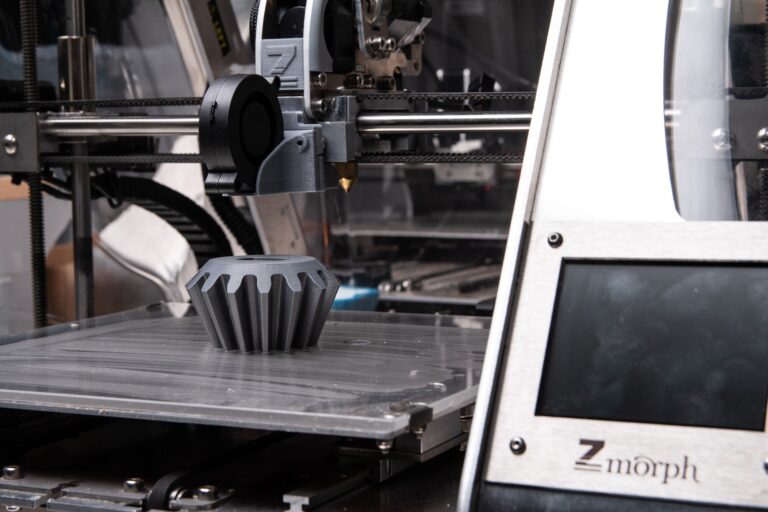

Le fonctionnement de l’impression 3D FDM repose sur un processus de fabrication additive qui utilise des matériaux thermoplastiques sous forme de filaments. Tout d’abord, le modèle 3D de l’objet à imprimer est créé à l’aide d’un logiciel de modélisation assistée par ordinateur (CAO). Ce modèle est ensuite découpé en couches minces à l’aide d’un logiciel de tranchage (slicing software), qui génère des instructions pour l’imprimante 3D.

Lorsque l’impression démarre, le filament thermoplastique est alimenté dans l’extrudeuse de l’imprimante 3D, où il est chauffé jusqu’à ce qu’il devienne liquide. Ce matériau fondu est ensuite extrudé à travers une buse chauffée en déposant de fines couches successives sur le plateau d’impression. À mesure que chaque couche est déposée, elle refroidit et durcit rapidement, formant ainsi une structure solide.

Le processus se répète couche par couche, avec le déplacement contrôlé de la buse d’extrusion selon les instructions du logiciel de tranchage, jusqu’à ce que l’objet complet soit fabriqué. Les paramètres tels que la température de l’extrudeuse, la vitesse d’extrusion et la résolution de la couche peuvent être ajustés pour optimiser la qualité et la précision de l’impression.

Une fois l’impression terminée, l’objet peut nécessiter un post-traitement pour éliminer les supports de structure ou lisser les surfaces, en fonction des exigences de conception et de l’application finale.

Bien que l’impression 3D FDM offre de nombreux avantages, elle présente également des défis. La qualité des pièces produites peut varier en fonction des paramètres de fabrication et des caractéristiques des matériaux utilisés. De plus, les limitations en termes de taille des objets imprimables et la nécessité d’un post-traitement pour certaines applications sont autant de aspects à prendre en compte lors de l’adoption de cette technologie.

Malgré ces défis, l’impression 3D FDM continue de se développer et d’innover, avec l’émergence de nouveaux matériaux plus performants et de machines d’impression plus sophistiquées. Cette technologie promet de transformer radicalement la manière dont nous concevons et fabriquons des produits, en offrant une flexibilité, une personnalisation et une efficacité sans précédent. En intégrant l’impression 3D FDM dans leurs processus de fabrication, les entreprises peuvent rester compétitives dans un marché en constante évolution et répondre aux besoins changeants des consommateurs avec agilité et innovation.